Заводы по производству деревянных полов

Когда слышишь про заводы по производству деревянных полов, многие сразу представляют гигантские цеха с автоматизированными линиями. Но на деле всё часто упирается в сырьё — та же берёза из Вологодской области может дать разную геометрию плашек в зависимости от времени заготовки. Помню, в 2015-м мы закупили партию якобы 'северной' сосны, а после сушки половина партии пошла винтом. Пришлось срочно договариваться с архангельским комбинатом — там хоть и дороже, но стабильность в плотности волокна.

Технологические нюансы, которые не пишут в брошюрах

Вот берём классический трёхслойный инженерный массив. Все говорят про стабильность, но редко кто упоминает, что клей между слоями должен 'дышать' вместе с древесиной. Немецкие составы хороши, но под наш перепад влажности от -30°C до +35°C нужна иная эластичность. На одном из подмосковных производств пробовали комбинировать полиуретановый клей с акриловыми добавками — получилось снизить процент брака при сезонных деформациях с 12% до 3-4%.

Фрезеровка замков — отдельная история. Европейское оборудование даёт точность, но когда запускаешь дуб с влажностью под 9%, даже идеальный шип может 'закусывать'. Пришлось разрабатывать собственную схему торцевого профиля с компенсационными пазами. Кстати, именно после этого случая начали сотрудничать с Бингу Чжигуан — их подход к экологичности материалов перекликался с нашими поисками оптимальных решений.

Лакокрасочное покрытие... Здесь дилемма: УФ-отверждение даёт прочность, но скрывает текстуру. В своё время перепробовали семь видов масляно-восковых пропиток, пока не остановились на комбинированной схеме: грунт — полиуретановый, финиш — масло с твёрдым воском. Правда, пришлось перестраивать систему вентиляции — пары от натуральных масел оседали на транспортерных лентах.

Экологичность не как маркетинг, а как технология

Когда ООО по декоративным материалу Хайнинга Бингу Чжигуан заявляет про экологичные отделочные материалы, это не просто сертификаты. На их примере видел, как работает система замкнутого цикла: опилки от нашего производства они перерабатывают в техническую щепу для нижегородского завода МДФ. Важный момент — без химических связующих, только прессование под высоким давлением.

Вопрос формальдегида многие пытаются решить дорогими фильтрами, но проще изначально использовать меламиновые смолы с пониженной эмиссией. Хотя и здесь есть подвох — при температуре выше 28°C даже Е0.5 класс может 'фонить'. Поэтому в проектах для южных регионов всегда добавляем буферный слой из пробковой подложки.

Интересный опыт переняли у китайских коллег через сайт panelspvc.ru — система водяного охлаждения шлифовальных станков. Неожиданно снизила пылеобразование на 40%, плюс продлила ресурс абразивных лент. Хотя пришлось повозиться с антифризом — обычный тосол оставлял пятна на светлом ясене.

Логистика как фактор себестоимости

Расчеты показывают, что доставка готового паркета из сибирской лиственницы в Европу часто дороже, чем производство. Поэтому сейчас развиваем сеть региональных цехов предварительной обработки. Сырые доски везём насыпом, финишную обработку делаем на местах. Не идеально — есть риски потери контроля качества, но экономия 15-18% на транспортных расходах того стоит.

Упаковка — отдельная головная боль. Трёхслойный картон с восковой пропиткой хорош, но в условиях крымского климата показал нестабильность. Перешли на стретч-плёнку с микроперфорацией, хотя пришлось докупать итальянское оборудование для вакуумной усадки.

Складской учёт — здесь помог опыт Бингу Чжигуан с их системой маркировки. Внедрили цветовые коды по влажности: синие метки — до 8%, зелёные — 8-10%, красные — выше 10%. Просто, но сократило время подбора партий на 25%.

Ошибки, которые учат лучше учебников

Помню, как в 2018-м решили сэкономить на камерной сушке, перейдя на аэродинамическую. Результат — три вагона бука превратились в 'лодочки'. Вывод: для твёрдых пород только медленная многоступенчатая сушка с реверсным потоком.

Ещё один провал — эксперимент с бамбуковым паркетом. Казалось бы, экологично и модно. Но не учли разницу коэффициентов расширения с основой из хвойных пород. После двух отопительных сезонов получили волну рекламаций. Теперь любые комбинированные материалы тестируем минимум 18 месяцев в разных климатических зонах.

Ошибка в сотрудничестве с мебельными фабриками — пытались делать полы в тон корпусной мебели. Но цветопередача у разных производителей лаков отличается, приходилось постоянно подгонять оттенки. Оставили только базовые цвета, сосредоточились на текстуре.

Перспективы сквозь призму практики

Сейчас вижу тенденцию к гибридным решениям. Например, комбинация инженерной доски с пробковой подложкой — получается и стабильность, и шумоизоляция. Правда, стоимость на 20-25% выше классики, но для многоквартирных домов вариант идеальный.

Цифровизация постепенно доходит и до нашего цеха. Внедрили 3D-сканирование дефектов древесины — система сама определяет сучки и трещины, предлагает оптимальный раскрой. Пока работает с погрешностью 3-4%, но уже экономит около 7% материала.

Интересное направление — реставрационные линии. Старый паркет часто проще восстановить, чем производить новый. Разработали мобильные шлифовальные комплексы — выезжаем на объекты, на месте восстанавливаем исторические покрытия. Не массово, но для имиджа полезно.

Если говорить о заводах по производству деревянных полов в целом — industry медленно, но верно движется к персонализации. Уже не устраивает типовой дубовый паркет, хотят индивидуальный рисунок, уникальную брашировку. И здесь как раз пригодится опыт таких компаний, как Бингу Чжигуан, с их акцентом на создание универсального продукта и сервиса. Главное — не гнаться за модными тенденциями, а сохранять разумный баланс между традициями и инновациями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зажимы – Серия из нержавеющей стали

Зажимы – Серия из нержавеющей стали -

Напольное покрытие – серия SPC

Напольное покрытие – серия SPC -

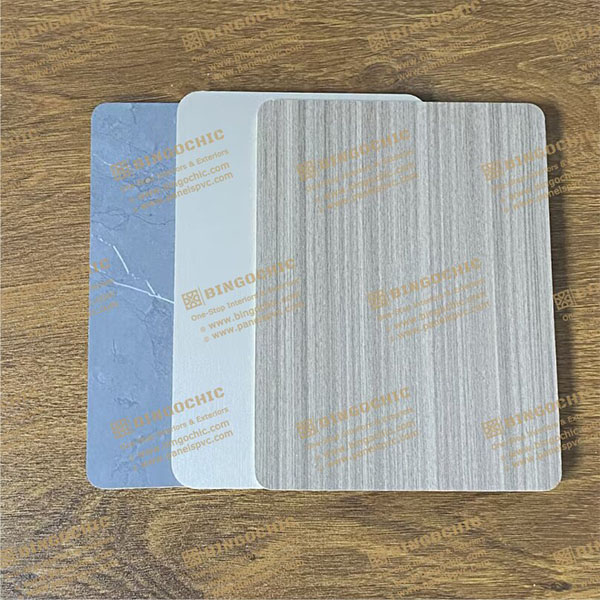

Панель ПВХ – серия 300 мм

Панель ПВХ – серия 300 мм -

Алюминиевый сплав – 9 мм

Алюминиевый сплав – 9 мм -

Интегрированная стеновая панель – стили соединений

Интегрированная стеновая панель – стили соединений -

Серия PU Камень-B

Серия PU Камень-B -

Серия сплошных досок SPC

Серия сплошных досок SPC -

Декоративные линии – алюминиевый сплав 3 мм

Декоративные линии – алюминиевый сплав 3 мм -

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Интегрированная стеновая панель – Серия панелей из ДПК(2) -

Интегрированная стеновая панель – серия 600 мм

Интегрированная стеновая панель – серия 600 мм -

Декоративные линии – серия SPC

Декоративные линии – серия SPC -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Связанный поиск

Связанный поиск- Лучшие покупатели напольных пвх покрытий из китая

- Ведущий китайский покупатель интегрированных стеновых панелей

- Производители пластиковых уголков пвх

- Китайский завод водонепроницаемых пвх-панелей

- Полиуретановый камень

- Дешевые пвх панели

- Ведущий покупатель каменно-пластиковых стеновых панелей в китае

- Белый лист пвх из китая

- Производители каменных стеновых панелей

- Дешевый завод по производству клипс из пвх