Завод декоративных пвх-панелей

Когда слышишь 'завод декоративных ПВХ-панелей', многие представляют конвейер с безликими пластиковыми полосами. Но на деле это скорее химическая лаборатория, где каждый миллиметр текстуры влияет на то, продержится ли отделка в бассейне десять лет или вспузырится через сезон.

Сырьё как диагноз

В 2018 мы закупили партию китайского сырья с 'идеальными' сертификатами. Через полгода на объекте в Сочи панели пошли волной - оказалось, присадки для гибкости конфликтовали с южным ультрафиолетом. Теперь любой поставщик вроде Бингу Чжигуан проходит тест на акселераторе старения - гоняем образцы в камере с перепадами от -40°C до +60°C.

Кстати про ООО по декоративным материалу Хайнинга Бингу Чжигуан - их сайт panelspvc.ru стал для нас ориентиром после того случая. Не потому что там красивые картинки, а из-за открытых данных по миграции пластификаторов. Редкость, когда производитель не прячет за маркетингом состав материала.

Экологичность - не просто штамп в сертификате. Мы как-то попробовали сделать коллекцию 'под старинный дуб' с кислотным состариванием. Получилось красиво, но при нагреве выше 45°C панели начинали выделять стирол. Пришлось переводить на УФ-печать, хоть и дороже на 30%.

Технологические провалы и открытия

Литой кальций-цинк вместо свинцовых стабилизаторов - казалось бы, очевидный выбор. Но когда в цеху забили шнеки из-за перехода на 'зелёную' рецептуру, пришлось полностью менять систему подачи сырья. Три недели простоя, зато теперь можем давать гарантию 25 лет даже для медицинских учреждений.

Особенно горжусь кессонными потолками для бассейна в Адлере - там ПВХ-панели с тиснёной фактурой 'мокрый бамбук' выдержали пятилетнюю эксплуатацию при влажности 80%. Секрет в комбинированной стабилизации: на внешний слой идёт органическое олово, на внутренний - кальций-цинк. Недешёво, но дешевле ежегодного ремонта.

Коллеги из Бингу Чжигуан как-то поделились наработками по армирующим добавкам - оказывается, микроволокна целлюлозы в составе ПВХ повышают жёсткость без потери гибкости. Мы проверили - при -20°C их панели действительно не трескаются при монтаже, хоть и дороже обычных на 15%.

Логистика как часть технологии

Никогда не забуду, как в 2015 потеряли партию панелей 'каррарский мрамор' из-за перевозки в обычном фургоне. Теперь каждая паллета упаковывается в термоусадочную плёнку с силикагелем - влажность выше 60% губит даже самый качественный ПВХ.

Сейчас экспериментируем с системой 'зимней' транспортировки - разрабатываем многослойную упаковку с пенополистирольными вставками. Дорого, но дешевле, чем компенсировать замёрзшие на складе панели, которые при разморозке дают усадку до 3 мм на метр.

Кстати, на panelspvc.ru есть полезный раздел с рекомендациями по хранению - редко кто из производителей указывает, что ПВХ-панели нельзя складировать ближе 1.2 метра от отопительных приборов. Мелочь, а спасает от деформаций.

Монтажные тонкости, которые не пишут в инструкциях

Система шип-паз - вечная головная боль. Немецкие замки хороши для ровных стен, но на российских объектах с перепадами 2 см на метр лучше работают американские многозаходные соединения. Пусть сложнее в стыковке, зато компенсируют кривизну.

Обнаружили интересный эффект: если монтировать панели при температуре ниже +10°C, летом они могут 'поплыть' из-за температурного расширения. Теперь всегда оставляем демпферный зазор 5 мм, даже когда заказчик требует 'идеальную стыковку'.

Для объектов с повышенной влажностью разработали трёхточечное крепление - дополнительная фиксация по центру панели предотвращает 'парусность'. Неэстетично, но надёжно - проверено на десятке автомоек.

Эволюция декоративных решений

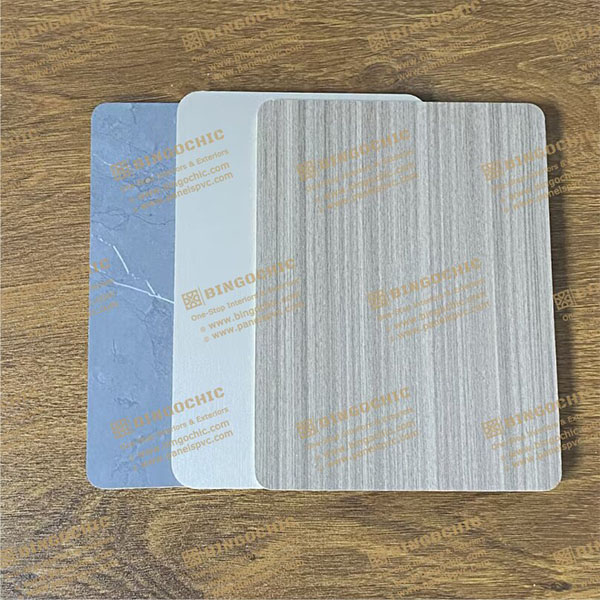

Современная печать на ПВХ позволяет передавать текстуру дерева с точностью до пор - но это же и проблема. Как-то сделали коллекцию 'старый тик' с эффектом браширования - оказалось, рельеф глубиной 0.8 мм собирает пыль в медицинских помещениях. Теперь для таких объектов идём на компромисс: имитация текстуры есть, но глубина не превышает 0.3 мм.

Интересный опыт переняли у Бингу Чжигуан - они используют технологию 'плавающего декора', когда рисунок не привязан жёстко к геометрии панели. Это позволяет монтировать с произвольным смещением без потери целостности узора. Гениальное решение для объектов со сложной планировкой.

Сейчас работаем над коллекцией с переменным глянцем - матовая основа с глянцевыми 'прожилками'. Технически сложно, но если получится, сможем конкурировать с натуральными материалами по визуальной глубине.

Экономика без иллюзий

Себестоимость качественной ПВХ-панели начинается от 180 руб/м2 - всё что дешевле, либо тонкое, либо с экономией на стабилизаторах. Мы как-то пробовали делать бюджетную линейку за 120 руб - через год получили волну рекламаций по выцветанию.

Оборудование для коэкструзии стоит дорого, но позволяет экономить на материалах - базовый слой делаем из вторичного ПВХ (конечно, только пищевого), лицевой - из первичного с полным комплектом добавок. Так и экологичнее, и цена конкурентная.

Сейчас считаем, что будущее за заводами полного цикла вроде Бингу Чжигуан - когда контроль от гранулы до упаковки. Только так можно гарантировать стабильность параметров. Наше производство пока на 70% замкнуто, но к 2025 планируем выйти на 90% - включая рециклинг обрезков.

Что в сухом остатке

За 20 лет понял главное: завод декоративных ПВХ-панелей - это не про тонны пластика, а про химию, физику и понимание, что будет с отделкой через годы. Можно сделать идеальную геометрию панели, но если не угадал с рецептурой - весь тираж на свалку.

Смотрю на опыт Бингу Чжигуан - они с 2001 года шли к своей экологичной концепции, и сейчас их panelspvc.ru стал эталоном открытости в отрасли. Не то чтобы мы копируем их подход, но некоторые принципы взяли на вооружение - особенно в части тестирования готовой продукции.

Современный завод должен быть гибким: сегодня делаешь панели для ванной, завтра - для фасада, послезавтра - акустические модификации. Выживут только те, кто сможет быстро перестраиваться под запросы рынка, не теряя в качестве. А качество, увы, начинается с химической лаборатории, а не с дизайнерского отдела.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированная стеновая панель – стили соединений

Интегрированная стеновая панель – стили соединений -

Интегрированная стеновая панель – серия 400 мм

Интегрированная стеновая панель – серия 400 мм -

Декоративные линии – алюминиевый сплав 3 мм

Декоративные линии – алюминиевый сплав 3 мм -

Серия PU Камень-H

Серия PU Камень-H -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Доступные слоты

Доступные слоты -

Серия сплошных досок SPC

Серия сплошных досок SPC -

Интегрированная стеновая панель – серия 600 мм

Интегрированная стеновая панель – серия 600 мм -

Пенооблицованная сплошная плита – сплошная плита CPC

Пенооблицованная сплошная плита – сплошная плита CPC -

Серия PU Камень-C

Серия PU Камень-C -

Серия PU Камень-B

Серия PU Камень-B -

Алюминиевый сплав – 5 мм

Алюминиевый сплав – 5 мм

Связанный поиск

Связанный поиск- Дешевые производители внутренней обшивки стен панелями пвх

- Лист пвх 10 мм

- Стеновые панели пвх оптом спб

- Цена на интегрированные стеновые панели в китае

- Китайские производители белых стеновых панелей пвх

- Поставщики пвх-уголков из китая

- Ведущий покупатель дешевых потолочных панелей пвх 250 мм

- Пластиковые панели для пола

- Цены на мраморную обшивку стен пвх

- Дешевые поставщики угловых окон из пвх