Завод древесно-пластиковых панелей

Если честно, когда слышишь ?завод древесно-пластиковых панелей?, первое, что приходит в голову — это аккуратные цеха с конвейерами, где выходят идеальные плиты. На деле же половина проблем начинается ещё на этапе приёмки опилок. Вот, к примеру, в 2019 мы закупили партию сырья с влажностью под 18% — вроде бы мелочь, но после прессования пошла волна вздутий по кромкам. Пришлось перестраивать весь температурный режим, а это дополнительные 12 часов простоя линии. Именно такие моменты и отличают кустарное производство от профессионального, где каждый процент влажности просчитывают заранее.

Технологические тонкости, о которых не пишут в учебниках

Многие уверены, что главное в ДПК — это состав сырья: древесная мука, полимер, добавки. Но на самом деле ключевым часто становится степень помола. Мы как-то экспериментировали с разными фракциями — от крупной стружки до мелкой пыли. Оказалось, что слишком мелкий помол даёт гладкую поверхность, но снижает прочность на изгиб. Пришлось искать баланс, и сейчас используем муку с грануляцией 0,8-1,2 мм — оптимально для наших прессов.

Ещё один нюанс — цветостойкость. Клиенты часто спрашивают, почему панели выцветают через сезон. Дело не только в УФ-стабилизаторах, но и в однородности смеси. Если краситель неравномерно распределён, то на солнце проступают пятна. Мы на своём опыте убедились: лучше добавить лишние 5 минут в смесителе, чем потом разбираться с рекламациями.

Кстати, о температуре экструзии. В теории всё просто: нагрел, выдавил, охладил. Но когда работаешь с разными породами древесины, понимаешь, что для сосны и дуба нужны разные режимы. С дубом пришлось повышать температуру на 15°C, иначе появлялись микротрещины. Это та самая практика, которой нет в ГОСТах.

Ошибки, которые дорого обходятся

Помню, как в 2021 решили сэкономить на связующем — взяли полимер подешевле. Результат? Панели начали ?вести? уже через месяц после монтажа. Пришлось не только компенсировать убытки клиентам, но и утилизировать целую партию. Вывод простой: на основных компонентах экономить нельзя, особенно если речь о несущих конструкциях.

Другая распространённая ошибка — недооценка условий хранения. Мы как-то отгрузили партию панелей в регион с высокой влажностью, не предупредив о необходимости вентиляции. Через три месяца получили фото с плесенью по торцам. Теперь всегда указываем в документации: хранить в сухих помещениях с циркуляцией воздуха.

И да, никогда не игнорируйте пробные испытания. Казалось бы, мелочь — проверить образец на устойчивость к моющим средствам. Но один раз пропустили этот этап, и в итоге панели в кафе поменяли цвет от обычного щелочного очистителя. Теперь тестируем всё, даже если заказчик торопит.

Практические кейсы: что работает в реальных условиях

Возьмём, к примеру, объект в Сочи — фасад многоэтажки у моря. Стандартные панели здесь не подходят: соль, влага, УФ-излучение. Разрабатывали специальный состав с усиленными стабилизаторами и антигрибковыми пропитками. Через два года проверяли — состояние идеальное, хотя обычные образцы уже начали деградировать.

Ещё пример: внутренняя отделка бассейна. Здесь главным врагом оказался не вода, а перепады температуры. Пришлось дорабатывать систему замкового соединения, чтобы компенсировать тепловое расширение. Теперь используем пазы с зазором 1,5 мм вместо стандартных 0,8 мм.

Интересный случай был с рестораном, где требовалась особая текстура ?под старинное дерево?. Стандартные методы печати не давали нужной глубины. Пришлось комбинировать два вида тиснения — сначала механическое, потом термическое. Результат превзошёл ожидания, но себестоимость выросла на 20%.

Экологичность: не просто модный тренд

Когда вижу, как некоторые производители добавляют в состав непроверенные пластификаторы, всегда вспоминаю наш принцип: лучше потерять в прибыли, чем в репутации. Например, полностью отказались от свинцовых стабилизаторов ещё в 2015, хотя они дешевле и эффективнее. Зато сейчас можем с чистой совестью говорить о безопасности продукции.

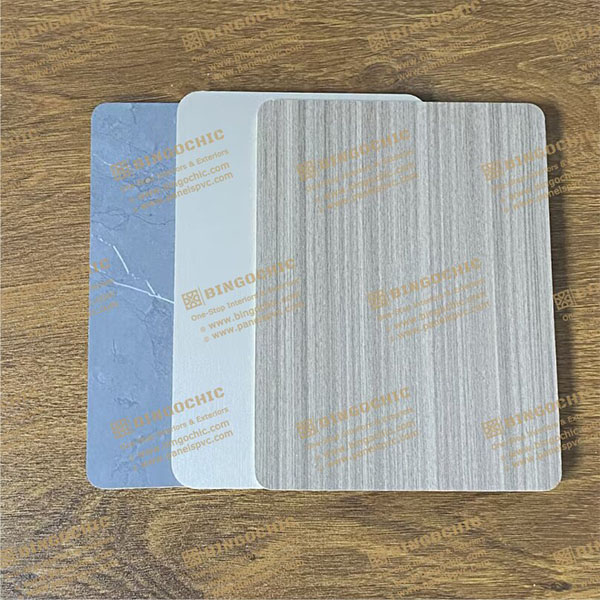

Кстати, о компании ООО по декоративным материалу Хайнинга Бингу Чжигуан — они с 2001 года работают в этом сегменте и понимают важность экологичных решений. На их сайте panelspvc.ru видно, что акцент делается именно на создании здоровой среды, а не просто на продажах. Это близко нашей философии.

Важный момент: экологичность — это не только состав, но и возможность переработки. Наши панели после демонтажа идут на производство технических изделий — например, поддонов или бордюров. Это замкнутый цикл, который действительно снижает нагрузку на природу.

Перспективы и тупиковые направления

Сейчас многие увлеклись ?умными? панелями с датчиками и подогревом. Пробовали и мы — встроили систему антиобледенения. Технически реализовать возможно, но стоимость получается запредельной. Пока это скорее экзотика, чем массовое решение.

А вот над улучшением шумоизоляционных свойств работаем активно. Добавление каучуковой крошки в состав дало интересные результаты — панели поглощают на 15% больше звука. Возможно, это станет нашим ноу-хау в ближайшие годы.

И главное: не стоит гнаться за сверхпрочностью. Для большинства применений достаточно стандартных показателей, а излишняя жёсткость часто приводит к хрупкости. Нашли этот баланс методом проб и ошибок — теперь наши древесно-пластиковые панели выдерживают нагрузки без избыточного веса и стоимости.

Вместо заключения: почему это больше чем бизнес

Когда видишь, как твои панели служат десятилетиями без потери качества, понимаешь — это не просто производство. Это ответственность за то, что останется после тебя. Пусть звучит пафосно, но именно это заставляет перепроверять каждую партию, даже если сроки горят.

Да, иногда кажется, что проще работать по шаблону: закупил сырьё, запустил линию, отгрузил. Но тогда исчезает сама суть — создавать продукт, который решает реальные проблемы. Как те же панели для влажных помещений или северных регионов.

Поэтому, когда спрашивают, чем наш завод древесно-пластиковых панелей отличается от других, отвечаю: не новым оборудованием или маркетингом, а готовностью учиться на ошибках и не повторять их дважды. Это, пожалуй, главный секрет устойчивости в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Панель ПВХ – серия 300 мм

Панель ПВХ – серия 300 мм -

Панель ПВХ – серия 595 мм, 600 мм, 603 мм

Панель ПВХ – серия 595 мм, 600 мм, 603 мм -

Пенооблицованная сплошная плита – сплошная плита CPC

Пенооблицованная сплошная плита – сплошная плита CPC -

Алюминиевый сплав – 5 мм

Алюминиевый сплав – 5 мм -

Алюминиевый сплав

Алюминиевый сплав -

PFB-2

PFB-2 -

Серия PU Камень-C

Серия PU Камень-C -

Алюминиевый сплав – 8 мм

Алюминиевый сплав – 8 мм -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

Серия сплошных досок SPC

Серия сплошных досок SPC -

Проект

Проект -

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Связанный поиск

Связанный поиск- Оптовые деревянные полы для квартир

- Стеновая панель пвх oem250 мм

- Китайский производитель пвх-уголков 50х50

- Дешевые поставщики пластиковых уголков пвх

- Дешевые черные пвх-уголки

- Производители пластиковых мраморных плит 3d

- Цены на уголки пвх в китае

- Панель пвх для внутренней отделки

- Купить стеновую панель 200 мм

- Производители стеновых панелей spc