Завод напольной пвх-плитки

Когда слышишь 'завод напольной ПВХ-плитки', многие представляют автоматизированные линии с роботами. На деле же даже на современном производстве ключевые решения принимают люди. Вот, например, наше предприятие - мы с 2005 года делаем плитку, и до сих пор каждая новая партия требует ручной корректировки каландровых валов.

Сырье и экология: где граница реальности?

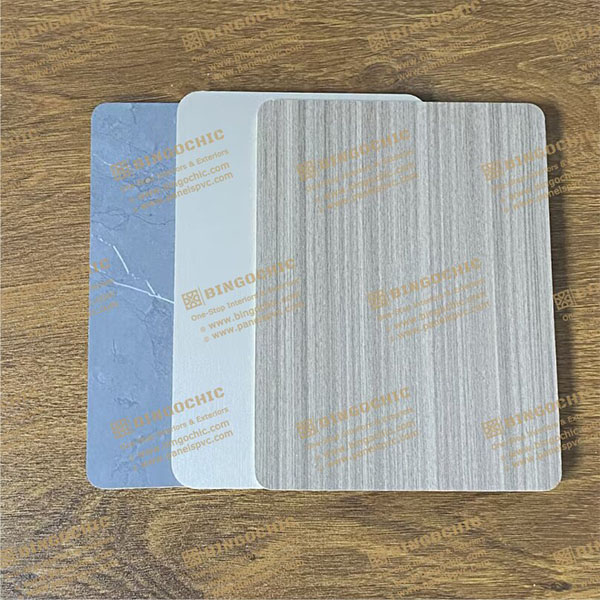

Все говорят про экологичность, но мало кто проверяет сертификаты поставщиков. Мы работаем с ООО по декоративным материалу Хайнинга Бингу Чжигуан - их сайт panelspvc.ru указывает на экологичные стандарты с 2001 года. Но лично я всегда запрашиваю протоколы испытаний на миграцию тяжелых металлов - это важнее красивых слов.

Помню, в 2018 пытались сэкономить на стабилизаторах - взяли корейские аналоги. Результат: через полгода плитка в образцах пожелтела. Пришлось возвращаться к немецким материалам, хоть и дороже на 15%.

Сейчас используем композиции от того же Бингу Чжигуан - у них прозрачная документация по всей цепочке поставок. Но все равно каждый месяц отправляем образцы в независимую лабораторию - доверяй, но проверяй.

Технологические ловушки каландрового метода

Основная проблема - неоднородность толщины. Теоретически допуск ±0,1 мм, но на практике при скорости протяжки 8 м/мин возникают волны по краям. Особенно с толстыми гомогенными коллекциями - там и вовсе ±0,15 мм бывает.

Мы три года назад перешли на систему лазерного контроля толщины в реальном времени. Дорого, но сократило брак на 7%. Хотя до идеала далеко - последние 5 метров каждого рулона все равно идут на переработку.

Интересный момент: многие не знают, что ПВХ-плитка 'дышит' при перепадах температуры в цеху. Летом при +30°C и зимой при +18°C геометрия отличается до 0,3%. Поэтому выдерживаем температуру 22±2°C - иначе гарантийные случаи посыплются.

Декоративные слои: экономия против качества

С износостойкостью вечная борьба. Производители часто экономят на защитном слое - минимальный 0,3 мм против рекомендуемых 0,5 мм. Разница в стоимости 18%, а в сроке службы - почти вдвое.

На нашем производстве для коммерческих объектов идем на хитрость: делаем базовый слой 2 мм с усиленной минеральной крошкой, а верхний - 0,7 мм чистого полиуретана. Дороже, но клиенты возвращаются - проверено на объектах сети 'Ашан'.

Кстати, про текстуры. Глянцевые поверхности требуют идеально чистых пресс-форм. Одна пылинка - и весь тираж с мелкими кратерами. Поэтому перед запуском линии тратим час на протирку форм изопропиловым спиртом - рутина, но необходимая.

Логистика и складирование: скрытые проблемы

Никто не пишет, что ПВХ-плитка 'устает' при хранении. Если рулоны стоят вертикально более 3 месяцев - появляется остаточная деформация. Приходится перекладывать каждые 2 месяца, что добавляет 12% к себестоимости.

Зимой отдельная история: при разгрузке на -20°C нельзя сразу заносить в тепло - конденсат проникает в стыки слоев. Ждем сутки в тамбуре с +5°C. Узнали об этом дорогой ценой - в 2016 испортили партию для детского сада в Новосибирске.

Сейчас разрабатываем с Бингу Чжигуан специальные термоусадочные пленки с дышащей мембраной - испытания показывают сокращение проблем при перепадах температур на 40%.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись 'супергибкой' плиткой. Но наш опыт показывает: чем гибче материал, тем хуже стабильность размеров. Делали пробную партию с показателем гибкости по европейскому стандарту EN ISO 10582 - через месяц хранения края пошли волной.

Био-ПВХ - еще один спорный тренд. Добавление растительных компонентов снижает температуру воспламенения на 40°C. Пришлось отказаться от таких экспериментов после испытаний в пожарной лаборатории.

А вот что реально работает - так это улучшенные системы замков. Перешли на 5G-замки с двойным уплотнением - монтаж ускорился на 25%, жалоб на щели не было ни разу. Но производство таких кромок требует замены фрез каждые 1500 погонных метров - опять же дополнительные расходы.

Выводы, которые не принято озвучивать

В итоге скажу крамольную вещь: идеальной ПВХ-плитки не существует. Всегда приходится искать компромисс между ценой, качеством и технологическими возможностями. Наш завод прошел путь от кустарного цеха до современного производства, но до сих пор каждый новый заказ - это новые вызовы.

Сотрудничество с проверенными поставщиками вроде Бингу Чжигуан помогает стабилизировать качество, но не отменяет необходимости постоянного контроля. Как говорится, доверяй технологии, но следи за каждым этапом лично.

И да - никогда не экономьте на испытаниях. Лучше потратить лишние 50 тысяч на тесты, чем потерять миллион на рекламациях. Проверено двадцатью годами работы в этом бизнесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия PU Камень-A

Серия PU Камень-A -

Серия сплошных досок SPC

Серия сплошных досок SPC -

Серия PU Камень-C

Серия PU Камень-C -

Интегрированная стеновая панель – стили соединений

Интегрированная стеновая панель – стили соединений -

Декоративные линии – серия ПВХ

Декоративные линии – серия ПВХ -

Проект WPC

Проект WPC -

Пенооблицованная сплошная плита – сплошная плита CPC

Пенооблицованная сплошная плита – сплошная плита CPC -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Панель ПВХ – серия 200 мм

Панель ПВХ – серия 200 мм -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

PFB-1

PFB-1 -

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Связанный поиск

Связанный поиск- Дешевые производители уголков из пвх

- Производители напольных покрытий spc

- Дешевые стеновые панели пвх для ванной

- Дешевые поставщики гибких пвх-уголков

- Панель пвх для внутренней отделки

- Oem печатная доска

- Дешевая 3-миллиметровая ультрафиолетовая плита

- Китайский завод пластиковых уголков пвх

- Производители ультрафиолетовых панелей

- Ведущая вспененная плита пвх