Завод по производству дешевых пвх-уголков

Когда слышишь 'дешевые пвх-уголки', первое, что приходит в голову – тонкий пластик с вонью стабилизаторов. Но вот парадокс: на рынке до сих пор считают, что снизить цену можно только за счет толщины стенки. Мы в Бингу Чжигуан с 2001 года наступили на эти грабли – пытались экономить на составе композиции, пока не получили партию с трещинами при -15°C.

Где реально скрывается экономия

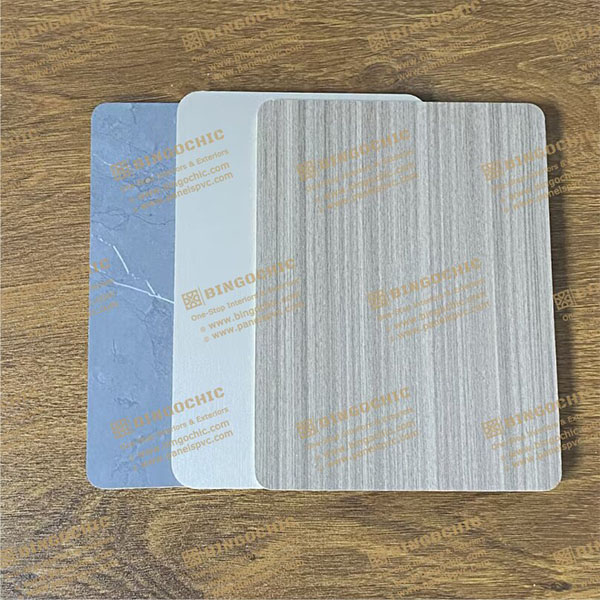

Сырье – это 60% себестоимости, но не все понимают, как играть с рецептурой. Брали вторичку с европейских линий – казалось, идеально. Но при замесе вылезали проблемы: разная степень деструкции ПВХ давала 'мраморность' на срезах. Клиенты ругались, хотя по ГОСТу такие уголки проходили.

Сейчас используем стратегию смешанных партий: 70% первички + 30% строго отсортированной вторички. Ключ – в калибровке экструдеров под такую вязкость. Наш технолог Вадим придумал систему подогрева шнека на участке дозирования – капризная смесь перестала 'плеваться'.

Кстати, о 'дешевых' стабилизаторах. Свинцовые составы дают экономию 12%, но для жилых помещений – самоубийство. Перешли на кальций-цинковые, хотя пришлось перенастраивать температурные профили. Зато теперь в панелях ПВХ для детских садов можем дать пожизненную гарантию.

Оборудование, которое не показывают в каталогах

Китайские экструдеры за 2 млн рублей против немецких за 12 – разница не только в цене. На старте купили 'эконом-вариант' и три месяца не могли выйти на стабильный выход продукции. Проблема оказалась в люфтах направляющих, которые производитель 'забыл' упомянуть.

Сейчас используем гибридную схему: немецкий экструдер + российская система охлаждения. Наши инженеры доработали вакуумные калибраторы – теперь профиль не ведет даже при 30-метровой длине линии. Это критично для пвх-уголков под покраску, где геометрия должна быть идеальной.

Самое неочевидное – система подачи сырья. Автоматические дозаторы экономят 0,8% материала – мелочь, но при объемах 300 тонн в месяц набегает сумма годовой зарплаты мастера. Мы в Бингу Чжигуан ставили экспериментальную систему – оказалось, она не любит российскую влажность. Пришлось разрабатывать дополнительную просушку.

Логистика как источник скрытых потерь

Дешевые уголки часто теряют рентабельность при доставке. Стандартные паллеты 1200×800 мм – это 15% пустого пространства в фуре. Мы перешли на шестигранные пакеты – плотность загрузки выросла на 22%, но пришлось переучивать грузчиков.

Зимняя логистика – отдельная головная боль. Отгрузили партию в Якутск без термоупаковки – получили 40% брака от перепадов температур. Теперь используем многослойные чехлы с пенополиуретаном, хотя это +3% к стоимости. Но клиенты из северных регионов готовы платить за сохранность геометрии.

Складской учет – еще один черный ящик. Внедрили RFID-метки, но столкнулись с тем, что металлизированные упаковки экранируют сигнал. Решили комбинированной системой: QR-коды для приемки + RFID для внутренних перемещений. Мелочь, а экономит 2 часа в день на инвентаризации.

Экология против экономики

Когда мы начинали в 2001, про экологию говорили только 'зеленые'. Сейчас же экологически чистые отделочные материалы – это не маркетинг, а требование рынка. Переход на бессвинцовые стабилизаторы увеличил себестоимость на 18%, но открыл дорогу в премиум-сегмент.

Самое сложное – утилизация отходов. Дробленые обрезки с линии можно пускать в технические профили, но там конкуренция с китайскими производителями убийственная. Нашли нишу – делаем из отходов подложку для теплых полов. Не самый прибыльный продукт, зато закрываем вопрос утилизации на 90%.

Водоподготовка в цехе – еще один скрытый ресурс. Раньше сливали отработанную воду в городскую канализацию, теперь используем систему замкнутого цикла. Оборудование окупилось за 2 года за счет сокращения платежей за водопотребление.

Человеческий фактор: то, о чем молчат технологи

Найм операторов линий – вечная проблема. Молодежь не хочет работать в цехе, опытные специалисты уходят на пенсию. Ввели систему наставничества: новый сотрудник месяц работает в паре с ветераном. Производительность падает на 15%, зато брак сокращается в 3 раза.

Мотивация – отдельная тема. Пробовали классический KPI по тоннажу – получили горы некондиции. Сейчас используем сложную систему: 60% – за выполнение плана, 40% – за снижение процента брака. Работает, хотя бухгалтерия постоянно ругается на сложность расчетов.

Самое неожиданное – влияние человеческого фактора на производство пвх-уголков. Обнаружили, что при смене оператора экструдера параметры выходят на стабильность только через 4 часа. Пришлось разрабатывать переходные режимы – теперь первые метры каждой смены пускаем в технические изделия.

Что в итоге получает клиент

Когда заказчик видит цену в 12 рублей за метр против наших 15 – он не учитывает, что наш уголок не пожелтеет через год. Мы проводили ускоренные испытания: 1000 циклов заморозки-разморозки с деформацией 0,3%. Конкуренты с 'эконом-сегментом' не выдерживают и 300 циклов.

Геометрия – еще один скрытый параметр. Наши уголки имеют допуск ±0,1 мм, тогда как у дешевых аналогов – до ±0,5 мм. При монтаже это выливается в щели, которые приходится заделывать герметиком. Клиент платит меньше за материал, но больше за монтаж.

В Бингу Чжигуан сейчас экспериментируем с армированием стекловолокном – пока дорого, но для ответственных объектов уже есть спрос. Может, через пару лет это станет новым стандартом для дешевых пвх-уголков – как когда-то бессвинцовые стабилизаторы из исключения стали нормой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Стеновая панель из пвх 250 мм

- Завод по производству плоских пластиковых полов

- Ведущий покупатель печатных панелей

- Лидинг 3 мм пвх обшивка

- Цена на окна из пвх уголка в китае

- Производители дешевой пластиковой напольной плитки

- Поставщики пвх-панелей для потолка из китая

- Лист из пвх

- Панели пвх стеновые белые

- Цена пластиковых 3d-мраморных плит