Завод по производству искусственного камня

Если честно, когда слышишь 'завод по производству искусственного камня', первое, что приходит в голову — глянцевые каталоги с идеальными столешницами. Но на практике 60% времени уходит на борьбу с пузырями в гелькоуте и подбор гранитной крошки под дождливым уральским утром, когда влажность сводит с ума даже автоматические дозаторы.

Сырье и технология: где кроется главный подвох

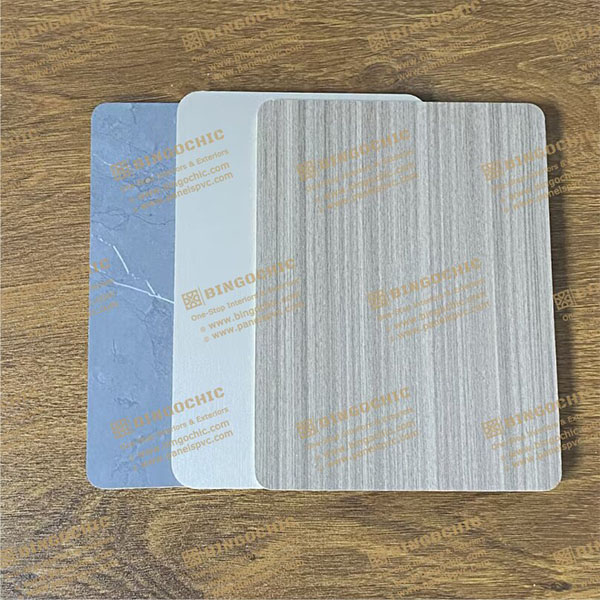

Начну с основы — смолы. В 2018 мы закупали турецкий полиэфирный состав, но после трех партий с желтизной перешли на итальянские аналоги. Разница в 12 рублей за килограмм кажется мелочью, пока не увидишь, как образцы с разной смолой ведут себя под ультрафиолетом на фасаде. Кстати, именно тогда мы начали сотрудничать с ООО по декоративным материалу Хайнинга Бингу Чжигуан — их подход к экологичности сырья совпал с нашими экспериментами по снижению стирольных испарений.

Вибрационный стол — отдельная боль. Теоретически он должен удалять пузыри за 90 секунд, но если температура в цехе упадет ниже 23°C, даже добавка BYK-410 не спасает. Приходится либо греть помещение (что удорожает себестоимость на 7%), либо мириться с мелкими порами на тыльной стороне плиты. Кстати, на сайте https://www.panelspvc.ru есть технические памятки по температурным режимам — мы иногда сверяемся, хотя у нас другое оборудование.

Самое неочевидное: цвет гранитной крошки зависит от партии. Однажды мы получили три паллеты серого мрамора с зеленоватым оттенком — поставщик клялся, что это норма. Пришлось перерабатывать в мелкофракционные смеси для напольных покрытий, где цвет не так критичен.

Оборудование: между 'премиум' и 'сделай сам'

Наш первый вакуумный смеситель купили по совету из Челябинска — оказалось, он не тянет больше 20 кг за цикл. Пришлось докупать второй, а это простаивание линии на 3 месяца. Сейчас используем связку немецкого дозатора и китайского пресса — работает, но требует постоянной калибровки.

Резательные станки — отдельная история. Воду для охлаждения фильтруем через четыре ступени, иначе абразивные диски изнашиваются за неделю. Кстати, про экологичность: именно после визита к коллегам из Бингу Чжигуан мы пересмотрели систему рециркуляции воды — их опыт с замкнутым циклом помог сократить расход на 40%.

Самое дорогое — не покупка, а обслуживание. Гидравлика пресса требует замены масла каждые 450 часов, а если пропустить — ремонт обходится в треть стоимости нового оборудования. Держим график на красной доске в цеху, хотя рабочие все равно 'забывают' отмечать отработанные часы.

Брак: что скрывают технологы

Самый частый дефект — расслоение в углах подоконников. Обнаруживается только после 30 циклов заморозки в камере, а не при выходном контроле. В прошлом квартале из-за этого вернули две партии в Тюмень — пришлось переливать все формы для L-образных изделий.

Реже, но больнее — цветовые пятна при использовании белого цемента. Винят песок, но на деле проблема в скорости затворения. Нашли выход: добавляем микрокремнезем, но это плюс 15% к себестоимости. Для социальных объектов иногда идем на это, особенно если проект как у Бингу Чжигуан — с их акцентом на экологичность и здоровую среду.

А вот с гелькоутом экспериментируем постоянно. Американские пигменты стабильнее, но дороже китайских на 200%. Для эконом-серии разработали компромиссный вариант — микс из корейских основ и немецких модификаторов. Получается на 17% дешевле без потери UV-стойкости.

Логистика и хранение: неочевидные сложности

Плиты длиннее 3 метров не возим в обычных фурах — только в палубных с креплениями через каждые 70 см. Один раз перевозчик сэкономил на ремнях — получили 12 треснувших столешниц на сумму как два новых вибростола.

Складирование — отдельная наука. Поддоны должны стоять строго вертикально, иначе через месяц появляется напряжение в массиве. Проверили на партии для коттеджного поселка под Казанью — 3% брака именно из-за неправильного складирования у заказчика.

Зимой добавляем в паллеты силикагелевые пакеты — влага проникает даже через плотную пленку. Переняли этот прием у поставщиков из Китая, в том числе у ООО по декоративным материалу Хайнинга Бингу Чжигуан, хотя их продукция в основном ПВХ-панели, но принцип тот же.

Экология и рынок: что изменилось за 5 лет

С 2019 года все чаще требуют сертификаты LEED и BREEAM. Пришлось переформатировать две линии под бесстирольные смолы — выросла себестоимость, но зато вышли на премиальный сегмент. Кстати, именно здесь опыт Бингу Чжигуан как поставщика экологичных материалов оказался полезен — их наработки по рециклингу отходов мы адаптировали под свое производство.

Модульные фасады — новый тренд. Делаем плиты с системой скрытого крепления, но пока не добились идеальной геометрии кромок. Технолог предлагает закупить лазерный резак, но это 9 млн рублей — считаем окупаемость.

Интересно, что спрос на искусственный камень для ванных упал на 7% — дизайнеры перешли на керамогранит. Зато для кухонь рост на 12%, особенно на толщину 30 мм с фрезерованными кромками. Под это переоборудовали один из четырех цехов.

В целом, завод по производству искусственного камня — это постоянный компромисс между качеством сырья, скоростью линии и себестоимостью. Никакие каталоги не покажут, как ночью перезапускаешь линию из-за внезапной влажности или как уговариваешь поставщика смолы срочно заменить партию. Но когда видишь готовый объект с твоими столешницами — понимаешь, что все эти мучения того стоят. Главное — не забывать, что даже в промышленных масштабах каждый квадратный метр требует ручного контроля. Как говорится в миссии наших коллег из Бингу Чжигуан — важно создавать не просто продукт, а здоровую среду, пусть даже через тысячи мелких технологических исправлений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый сплав – 9 мм

Алюминиевый сплав – 9 мм -

Серия PU Камень-G

Серия PU Камень-G -

Алюминиевый сплав

Алюминиевый сплав -

Серия сплошных досок SPC

Серия сплошных досок SPC -

Интегрированная стеновая панель – серия 600 мм

Интегрированная стеновая панель – серия 600 мм -

Панель ПВХ – серия 300 мм

Панель ПВХ – серия 300 мм -

Алюминиевый сплав – 5 мм

Алюминиевый сплав – 5 мм -

Зажимы – Серия из нержавеющей стали

Зажимы – Серия из нержавеющей стали -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

Серия PU Камень-D

Серия PU Камень-D -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

PFB-2

PFB-2

Связанный поиск

Связанный поиск- Ведущий покупатель напольных покрытий в москве

- Китайские поставщики ультрафиолетовых плит

- Дешевые панели пвх для внутренних углов

- Ведущий покупатель гибких пвх-уголков

- Купить потолочные панели из пвх профиля

- Оптовые пвх панели для интерьера

- Oem ламинированная доска

- Ведущие панели пвх для внутренних углов

- Завод по производству пвх-уголков

- Дешевые 9-миллиметровые потолочные панели пвх