Завод по производству ламинированного пвх-картона

Когда слышишь 'завод по производству ламинированного пвх-картона', многие представляют просто рулон плёнки и пресс. На деле же это постоянная война с температурными режимами и качеством сырья. Помню, в 2015 мы закупили партию китайского поливинилхлорида - через месяц весь картон пошёл волной из-за нарушения рецептуры. Пришлось экстренно переходить на европейские аналоги, хотя изначально казалось, что разница в 3% пластификатора не критична.

Технологические нюансы, которые не пишут в учебниках

Основная ошибка новичков - недооценка подготовки поверхности. Картон должен иметь строго определённую шероховатость, иначе адгезия будет неравномерной. Мы в Бингу Чжигуан после трёх лет экспериментов разработали собственную систему браширования. Не идеальную, но стабильную - разброс по качеству сцепления не превышает 7% между партиями.

Температура ламинирования - отдельная головная боль. Теоретически 160-180°C, но зимой из-за сквозняков в цехе приходится поднимать до 195. При этом перегрев всего на 5 градусов уже даёт желтизну по кромкам. Как-то потеряли целую смену из-за этого - пришлось снимать плёнку вручную.

Сушка - тот этап, где чаще всего экономят, а зря. Мы поставили инфракрасные тоннели с зонированием, что позволило сократить брак на 23%. Хотя изначально инвесторы были против 'лишних' трат - доказывали на примерах дефектов при естественной сушке.

Сырьё: где можно сэкономить, а где - нет

ПВХ-компаунд - основа основ. После того случая с китайским сырьём, мы работаем только с проверенными поставщиками. Да, дороже на 15%, но зато нет сюрпризов. Кстати, ламинированный пвх-картон для мебели требует другого состава, чем для отделки - больше стабилизаторов против УФ-излучения.

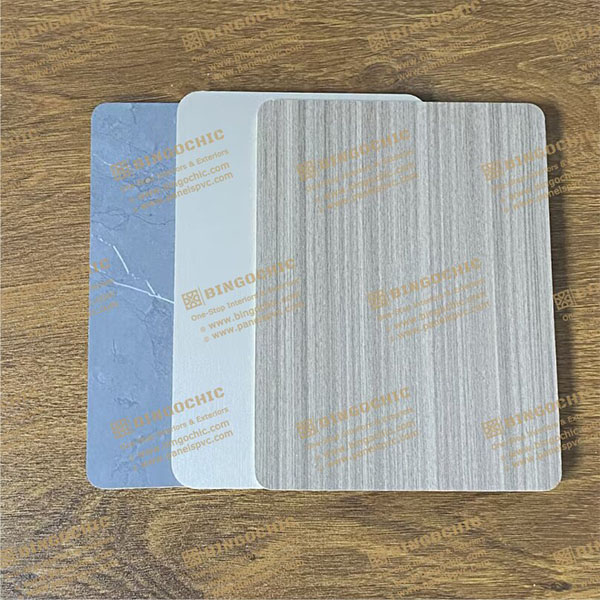

Плёнка - вот где действительно можно оптимизировать. Перепробовали десятки вариантов, остановились на трёхслойной с матовым покрытием. Не самый дешёвый вариант, но износостойкость выше в 2.3 раза по тестам. Для кухонных фасадов - идеально.

Клей... О, это отдельная история. Водно-дисперсионный дешевле, но боится влаги. Полиуретановый надёжнее, но требует идеальной подготовки поверхности. Мы используем гибридный состав собственной разработки - не самый совершенный, зато предсказуемый в работе.

Оборудование: дорогое не значит лучшее

Начинали с б/у немецкой линии 90-х годов. Производительность низкая, зато научились чувствовать материал. Когда перешли на новое китайское оборудование, первые полгода был кошмар - все настройки пришлось переделывать с нуля.

Вакуумный пресс - сердце производства. Купили итальянский, но оказалось, что для нашего климата нужна дополнительная система осушения воздуха. Пришлось дорабатывать самостоятельно - теперь даже производитель перенял наши решения.

Система охлаждения часто недооценивается. Без грамотного температурного контроля после пресса появляется эффект 'апельсиновой корки'. Решили установить дополнительный чиллер - брак упал на 18%.

Контроль качества: парадоксы и решения

Визуальный осмотр - самый ненадёжный метод. Ввели систему выборочного контроля каждые 50 метров. Обнаружили интересную закономерность: дефекты чаще появляются при смене партии сырья, даже от одного поставщика.

Тест на отслоение проводим не сразу, а через 24 часа - за это время проявляются скрытые дефекты адгезии. Отказались от стандартных методов в пользу собственной методики с имитацией реальных нагрузок.

Измерение толщины - казалось бы, элементарно. Но когда начали делать замеры в 9 точках вместо 3, обнаружили перепады до 0.2 мм. Пришлось перенастраивать каландр - проблема была в износе валов.

Экологичность: не просто тренд, а необходимость

Когда мы в Бингу Чжигуан переходили на экологичные пластификаторы, многие коллеги крутили у виска. Мол, дорого и незачем. Но сейчас именно это стало нашим конкурентным преимуществом. Особенно для детских учреждений и медицинских центров.

Система рециклинга отходов окупилась за два года. Раньше обрезки просто шли на свалку, теперь перерабатываем в технические изделия. Не идеально, но лучше, чем ничего.

Водоочистка - обязательный элемент современного производства. Поставили трёхступенчатую систему, хотя по нормативам хватило бы и двух. Перестраховываемся, но зато спим спокойно.

Практические кейсы и неудачи

Помню заказ на тёмный 'венге' для офисного центра. Сделали идеально по техпроцессу, но через месяц клиент пожаловался на выцветание. Оказалось, в помещении были слишком мощные УФ-лампы - не учли при подборе стабилизаторов. Пришлось переделывать за свой счёт.

А вот история успеха: разработали специальный ламинированный пвх-картон для влажных помещений. Два года тестов, но теперь занимаем 40% рынка в этом сегменте. Секрет - в комбинации добавок и особом режиме ламинирования.

Самая обидная ошибка - когда экономишь на мелочах. Как-то купили более дешёвые прижимные валики - сэкономили 200 тысяч, а потеряли на браке втрое больше. Теперь любую замену материалов тестируем минимум месяц.

Перспективы и тупиковые направления

Пытались внедрить полностью автоматизированную линию - отказались. Оборудование не справлялось с нашими материалами, слишком много ручных операций оставалось. Вернулись к полуавтоматическому варианту с операторами ключевых постов.

Цифровая печать на ПВХ-картоне - перспективно, но пока нерентабельно. Оборудование дорогое, а спрос нестабильный. Отложили до лучших времён.

Биоразлагаемые варианты - пробовали, но пока технология сырая. Либо прочность страдает, либо цена заоблачная. Следим за разработками, но в производство не внедряем.

В целом, производство ламинированного ПВХ-картона - это постоянный поиск компромиссов между качеством, ценой и технологическими возможностями. Каждый новый заказ - это новые вызовы, а не просто повторение пройденного. И главное - нельзя останавливаться в развитии, даже когда кажется, что достигнут предел.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия PU Камень-E

Серия PU Камень-E -

Панель ПВХ – серия 250 мм

Панель ПВХ – серия 250 мм -

Панель ПВХ – серия 300 мм

Панель ПВХ – серия 300 мм -

Алюминиевый сплав

Алюминиевый сплав -

Серия PU Камень-J

Серия PU Камень-J -

Серия PU Камень-D

Серия PU Камень-D -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Панель ПВХ – серия 595 мм, 600 мм, 603 мм

Панель ПВХ – серия 595 мм, 600 мм, 603 мм -

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Интегрированная стеновая панель – Серия панелей из ДПК(2) -

Пенооблицованная сплошная плита – сплошная плита BPC

Пенооблицованная сплошная плита – сплошная плита BPC -

Серия PU Камень-C

Серия PU Камень-C -

Декоративные линии – алюминиевый сплав 3 мм

Декоративные линии – алюминиевый сплав 3 мм

Связанный поиск

Связанный поиск- Топ покупателей ламинированных напольных покрытий из китая

- Деревянные полы в частном доме

- Производители дешевых пвх-уголков

- Китайская напольная плитка пвх с замковым соединением

- Оптовая продажа декоративной проволоки из пвх

- Китайский завод пвх уголков 50х50

- Дешевые цены на деревянные полы для квартир

- Оптовая продажа клипс из пвх

- Ведущий покупатель пвх ламината

- Производители дешевых белых пвх-уголков