Завод по производству листов пвх

Когда говорят про завод по производству листов ПВХ, многие представляют просто линию экструдеров, но на деле это целая экосистема — от контроля сырья до логистики хрупких панелей. В 2001 году, когда мы начинали с компанией Бингу Чжигуан, даже поставщики путали ПВХ-гранулы с полипропиленом, а сейчас разбираемся в тонкостях рецептур как в таблице Менделеева.

Сырье и технологические нюансы

Вот смотрите: закупаем ПВХ-гранулы у трех поставщиков, но даже при одинаковом ГОСТе партии ведут себя по-разному. Особенно зимой — если температура в цехе ниже 18°C, на поверхности листов появляются микротрещины, которые видны только под УФ-лампой. Как-то пришлось забраковать целую фуру готовых панелей из-за такого дефекта, хотя по паспорту сырье было идеальным.

Стабилизаторы и модификаторы — это отдельная история. Раньше экономили на свинцовых стабилизаторах, перешли на кальций-цинковые, но пришлось перестраивать весь температурный профиль экструзии. Сейчас в Бингу Чжигуан используем рецептуру с европейскими добавками, но до сих пор подбираем соотношение для разных толщин — для 5 мм и 8 мм листов нужны разные пропорции пластификаторов.

Экструдеры Bausano показывают себя лучше китайских аналогов, но запчасти приходится ждать по 3 месяца. Пришлось научиться делать фторопластовые втулки самостоятельно — оказалось, они изнашиваются не равномерно, а только с одной стороны из-за вибрации шнека.

Контроль качества на производстве

Геометрия листа — это больное место. Автоматические калибровочные столы не всегда спасают, особенно при толщине менее 4 мм. Разработали свою методику: замеряем не 3 точки по ГОСТу, а 9, причем через каждые 2 метры рулона. Обнаружили, что деформация часто возникает не от экструзии, а от неправильного намотки на вал.

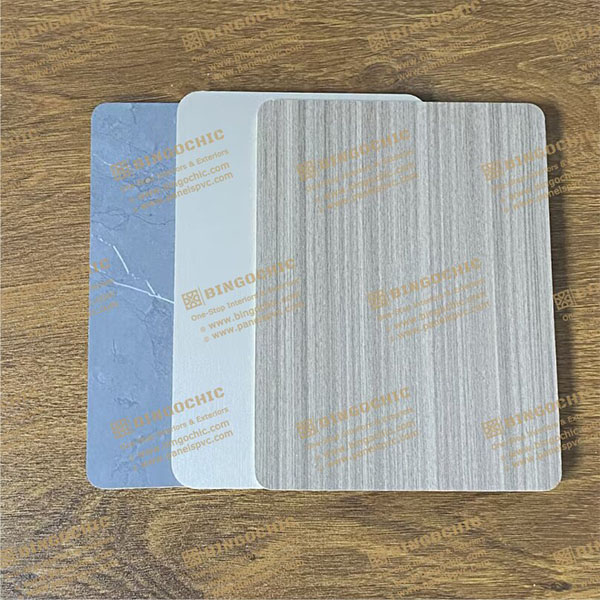

Цветопередача — отдельная головная боль. Ламинационные пленки от разных поставщиков по-разному ведут себя при термообработке. Как-то получили партию с отклонением в 5 единиц по шкале RAL, пришлось перекрашивать всю линию. Сейчас используем спектрофотометр X-Rite, но и он иногда ошибается при искусственном освещении.

Про испытания на ударную вязкость по Изоду вообще молчу — оборудование 1980-х годов, погрешность до 15%. Пришлось дополнять тестами на собственной установке: сбрасываем груз 1 кг с высоты 1 м на образец под углом 45°. При -20°C некоторые марки ПВХ трескаются как стекло.

Логистика и хранение

Складирование — это не просто полки и стеллажи. Панели толщиной 3 мм при вертикальном хранении деформируются уже через 2 недели, пришлось разработать специальные кассетные стеллажи с опорой по всей площади. Влажность выше 60% — и на поверхности появляются белесые разводы, которые не удаляются даже очистителями.

Погрузка — отдельный кошмар. Вилочные погрузчики оставляют вмятины даже через картон, перешли на вакуумные захваты, но они не работают с рифлеными поверхностями. Для декоративных панелей 'под дерево' пришлось заказывать специальные мягкие коврики из вспененного полиэтилена.

Транспортировка зимой — сплошной стресс. Если фура без подогрева, а на улице -15°C, то при разгрузке панели лопаются как чипсы. Теперь в договорах прописываем температурный режим транспортировки, но контролировать это практически невозможно.

Экологические аспекты производства

Когда Бингу Чжигуан заявляет про экологичность — это не маркетинг. Мы прошли сертификацию по ISO 14001, но это далось дорогой ценой. Система рециркуляции обрезков потребовала установки дополнительных дробилок и воздушных сепараторов — оборудование заняло 30% площади цеха.

Сточные воды от мойки оборудования — отдельная тема. Обычные фильтры не справляются с дисперсными частицами ПВХ, пришлось внедрять трехступенчатую систему очистки с коагулянтами. Сейчас повторно используем 80% воды, но на начальном этапе система давала сбои каждые две недели.

Выбросы летучих органических соединений — бич всех заводов ПВХ. Установили каталитические дожигатели, но они потребляют газа как небольшой котел. Пришлось оптимизировать вентиляцию цеха — сделали зональные вытяжки над каждым экструдером вместо общей системы.

Практические кейсы и решения

Заказ на госпиталь в 2018 году: требовались антибактериальные панели с содержанием ионов серебра. Технологи добавили добавку в состав, но она снизила прочность на разрыв на 20%. Пришлось увеличивать толщину стенки, что удорожило продукцию на 15%. Заказчик был недоволен, но альтернатив не нашлось.

История с браком при ламинации: пленка отслаивалась углами через месяц после монтажа. Оказалось, проблема в статическом электричестве — при нанесении клея возникал разряд, нарушавший адгезию. Решили установкой ионизаторов перед ламинатором, но их пришлось калибровать под каждую партию пленки.

Сейчас для особо ответственных объектов типа детских садов используем систему двойного контроля: каждый лист проверяем на содержание тяжелых металлов рентгенофлуоресцентным анализатором. Обнаружили, что в некоторых партиях стабилизаторов есть примеси кадмия, хотя сертификаты были чистыми.

Перспективы и вызовы

Переход на бессвинцовые стабилизаторы — это не просто замена ингредиентов. Пришлось полностью менять температурные профили, скорость экструзии, даже конструкцию фильер. Первые полгода получали до 30% брака, пока не подобрали новый состав с органическими стабилизаторами.

Тонкостенные панели — новый тренд, но с ними свои проблемы. При толщине 2 мм резко возрастает риск коробления, пришлось разрабатывать специальные системы охлаждения с точностью до ±0.5°C. Обычные водяные бани не подходят — перешли на воздушные камеры с многоступенчатым контролем температуры.

Автоматизация контроля качества — мечта и кошмар одновременно. Установили систему машинного зрения для дефектоскопии, но она 30% браковала нормальные панели из-за бликов. Пришлось комбинировать камеры с поляризационными фильтрами и ИК-сенсорами, что увеличило стоимость системы втрое.

В итоге завод по производству листов ПВХ — это не про станки и сырье, а про постоянный поиск компромиссов между качеством, себестоимостью и технологическими возможностями. Как показывает практика Бингу Чжигуан, даже отработанная годами технология требует ежедневных корректировок — от влажности воздуха в цехе до марки грузовика для доставки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированная стеновая панель – серия 300 мм

Интегрированная стеновая панель – серия 300 мм -

Пенооблицованная сплошная плита – сплошная плита WPC

Пенооблицованная сплошная плита – сплошная плита WPC -

PFB-3

PFB-3 -

Декоративные линии – серия ПВХ

Декоративные линии – серия ПВХ -

Декоративные линии – алюминиевый сплав 3 мм

Декоративные линии – алюминиевый сплав 3 мм -

Алюминиевый сплав – 8 мм

Алюминиевый сплав – 8 мм -

Доступные слоты

Доступные слоты -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

Панель ПВХ – серия 300 мм

Панель ПВХ – серия 300 мм -

Серия PU Камень-K

Серия PU Камень-K -

Напольное покрытие – серия SPC

Напольное покрытие – серия SPC

Связанный поиск

Связанный поиск- Завод подвесных потолков из пвх

- Дешевые производители пвх-уголков

- Заводы по производству пенопластовых плит в китае

- Цена пвх панелей для стен в китае

- Цена белых потолочных панелей пвх в китае

- Цены на интегрированные стеновые панели

- Заводы по производству деревянных полов для квартир

- Oem каменно-пластиковый замковый пол

- 3-миллиметровые ультрафиолетовые плиты из китая

- Лучшие покупатели отделочных материалов - стеновых панелей