Завод по производству стеновых панелей из пвх

Когда слышишь 'завод по производству стеновых панелей из ПВХ', многие представляют просто линию экструдеров. Но на деле это целая экосистема — от контроля сырья до логистики хрупких панелей. У нас в ООО по декоративным материалу Хайнинга Бингу Чжигуан с 2001 года прошли все этапы: и перегревы экструдеров, и войны с поставщиками сырья.

Сырьё: где кроются главные риски

Допустим, закупаем ПВХ-гранулы у нового поставщика. Вроде бы сертификаты есть, но при тестовом запуске на экструдере — мелкие пузырьки в толще панели. Причина? Влажность гранул выше нормы всего на 0.3%. Пришлось сушить партию дополнительно, а это +12% к энергозатратам. Сейчас работаем только с тремя проверенными заводами-производителями сырья, хотя их цены на 7-9% выше рыночных.

Кстати, о рецептурах. Для ванных комнат добавляем модификаторы ударной вязкости — панели не трескаются при перепадах температур. Но один раз переборщили на 2% — поверхность стала матовой, пришлось перерабатывать 400 кг материала. Такие тонкости не пишут в учебниках по пластикам.

Экологичность — не просто маркетинг. В 2015 году перешли на бессвинцовые стабилизаторы, хотя это ударило по производительности. Зато теперь наш завод по производству стеновых панелей из ПВХ проходит даже европейские REACH-стандарты.

Технологические ловушки экструзии

Температурные зоны экструдера — отдельная наука. Если в третьей зоне перегреть хотя бы на 5°C — появляется желтизна по кромке. Особенно капризны пастельные оттенки: бежевый 'уходит' в розоватый при неправильном охлаждении.

Система охлаждения вакуумных калибраторов — вечная головная боль. Летом при +30°C приходится снижать скорость линии на 15%, иначе геометрия 'плывёт'. Как-то пробовали ставить дополнительные чиллеры — вышло дороже, чем просто компенсировать снижение скорости.

Регулировка зазоров в калибраторах — это почти ювелирная работа. Разница в 0.1 мм даёт волну на поверхности. Научились определять проблему на слух: если при выходе из экструдера слышен лёгкий щелчок — где-то закусывает.

Логистика, которая ломает статистику

Транспортировка трёхметровых панелей — отдельный вызов. В 2018 году потеряли 12% товара из-за неправильной укладки в фурах. Пришлось разрабатывать собственные стеллажи с пневмоподушками.

Складирование — ещё большая проблема. Если штабель выше 2.2 метра — нижние ряды деформируются. Пришлось пересмотреть всю систему хранения, хотя это съело 30% полезной площади склада.

Кстати, наш сайт panelspvc.ru теперь содержит инструкции по перевозке — снизили количество рекламаций на 23% за полгода.

Монтажные особенности, о которых молчат производители

Панели для влажных помещений имеют перфорацию с обратной стороны — но не все монтажники понимают её назначение. Приходится проводить обучающие семинары, хотя изначально не планировали этим заниматься.

Система крепления 'шип-паз' — вечная головная боль. Если допустить перетяжку саморезов — появляется напряжение, которое через месяц вылазит волной. Теперь в каждую партию вкладываем специальные клинья для монтажа.

Угловые соединения — отдельная тема. Стандартные пластиковые уголки не всегда подходят по цвету. Пришлось наладить производство уголков под каждый оттенок, хотя это нерентабельно — держим ради репутации.

Эволюция ассортимента: от ошибок к решениям

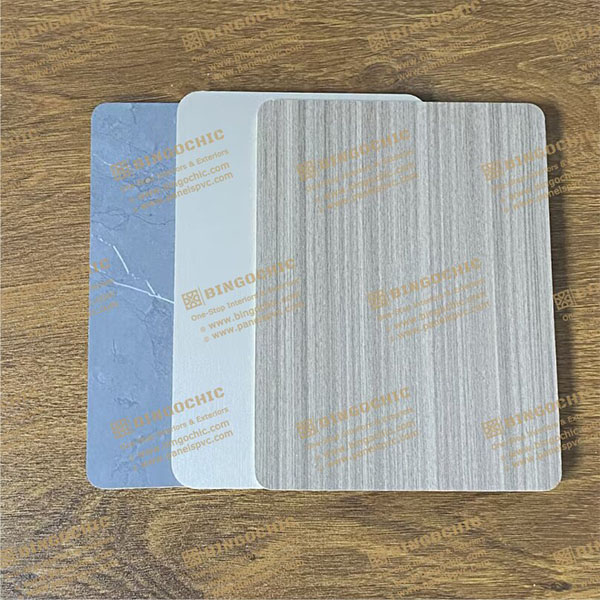

В 2005 году пытались выпускать 'под дерево' с глубоким тиснением — рынок не оценил. Оказалось, для ПВХ важнее гладкость поверхности, а не имитация природных материалов.

Сейчас 70% продаж — это глянцевые белые панели для кухонь. Хотя изначально считали, что матовые будут популярнее. Пришлось перестраивать линию под глянец — увеличили полировку валов.

Толщина 8 мм вместо стандартных 10 мм стала нашим хитом — снизили вес на 22% без потери прочности. Правда, пришлось усиливать рёбра жёсткости, что усложнило экструзию.

Экология как производственная необходимость

Система рециклинга обрезков — изначально казалась блажью. Но когда посчитали, что 7% сырья уходит в отходы — быстро нашли решения. Теперь дроблённые обрезки идёт на технические профили.

Водяное охлаждение вместо воздушного — спорное решение. Энергозатраты выше, зато стабильнее температурный режим. И да, это экологичнее — нет выбросов масел из компрессоров.

Наша философия, описанная на panelspvc.ru — не просто слова. Каждая партия тестируется на эмиссию летучих веществ, хотя это и не требуется по ГОСТ. После того случая в 2012 году с китайскими аналогами, решили перестраховываться.

Перспективы, которые видны из цеха

Многослойные панели с шумоизоляцией — пробовали, но пока дорого. Пены на основе ПВХ нестабильны при экструзии. Возможно, стоит рассматривать комбинированные технологии.

Автоматизация контроля качества — внедрили систему машинного зрения. Правда, пришлось 3 месяца 'обучать' алгоритмы отличать брак от теней. Зато теперь отсекаем 98% дефектов на ранней стадии.

Будущее — за специализированными решениями. Уже разрабатываем панели для бассейнов с усиленной стойкостью к хлору. Хотя сырьё дороже на 40%, но спрос со стороны коммерческих объектов растёт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия PU Камень-E

Серия PU Камень-E -

Серия PU Камень-L

Серия PU Камень-L -

Серия PU Камень-B

Серия PU Камень-B -

Декоративная линия – серия SPC

Декоративная линия – серия SPC -

Интегрированная стеновая панель – Серия панелей из ДПК(1)

Интегрированная стеновая панель – Серия панелей из ДПК(1) -

Пенооблицованная сплошная плита – сплошная плита WPC

Пенооблицованная сплошная плита – сплошная плита WPC -

PFB-2

PFB-2 -

Серия PU Камень-A

Серия PU Камень-A -

Серия PU Камень-F

Серия PU Камень-F -

Зажимы – Серия из оцинкованной стали

Зажимы – Серия из оцинкованной стали -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Интегрированная стеновая панель – Серия панелей из ДПК(2)

Связанный поиск

Связанный поиск- Цена деревянных полов под ламинат в китае

- Заводы по производству потолочных панелей из пвх-профиля в китае

- Лидинг деревянные полы для дачи

- Кухня из искусственного камня из китая

- Оптовая продажа пвх панелей для интерьеров

- Лидинг деревянный пол линолеум

- Оптовые деревянные полы под ламинат

- Производители полиуретанового камня в китае

- Поставщики 8-миллиметровых потолочных панелей из пвх

- Ведущий покупатель стеновых панелей пвх 300 мм