Завод по производству 2-миллиметровой уф-плиты

Когда слышишь про завод по производству 2-миллиметровой уф-плиты, многие представляют конвейер с идеальными листами. Но на деле даже толщина в 2 мм — это постоянная борьба с деформацией краёв после УФ-запекания. Мы в Бингу Чжигуан с 2001 года через это прошли: сначала думали, что проблема в давлении пресса, а оказалось — в скорости подачи смолы в форму.

Технологические нюансы, которые не пишут в инструкциях

Наш первый опыт с УФ-плитами в 2005 году закончился партией с ?волной? по краям. Тогда мы не учли, что 2-миллиметровая уф-плита требует особого температурного профиля в печи — не выше 185°C, иначе ПВХ-основа начинает ?играть?. Сейчас используем немецкие лампы с плавным розжигом, но до этого дошли методом проб: три партии ушло в брак, пока не подобрали интервал между зонами полимеризации.

Кстати, про экологичность. В нашей компании изначально делали ставку на бессвинцовые стабилизаторы, но для УФ-плит пришлось искать компромисс — некоторые ?зелёные? аналоги давали желтизну на срезах. Сейчас используем кальций-цинковые составы, хотя они дороже на 17%.

Важный момент, который редко озвучивают: производство уф-плиты требует контроля влажности в цехе не только для плиты, но и для декоров. Бумага с принтом, если её завезти с улицы зимой, конденсирует влагу под УФ-лампой — получаются микропузыри. Пришлось ставить шлюзовые камеры для материалов.

Оборудование, которое действительно работает

После 2012 года мы перешли на вакуумные транспортеры для подачи сырья — обычные пневматические создавали статическое электричество, и мелкая фракция ПВХ прилипала к стенкам. Для 2-миллиметровой уф-плиты это критично: даже 5-граммовые отклонения в загрузке дают разную плотность по площади листа.

Пресс с водяным охлаждением плит — обязательно, но не все это понимают. Воздушное охлаждение даёт перепад температур по краям, и при резке получаются ?ступеньки?. Мы в Бингу Чжигуан дважды модернизировали систему, пока не вышли на стабильные ±0,1 мм по всей плоскости.

Самое сложное — калибровка валов для нанесения УФ-лака. Для матовых поверхностей используем валы с насечкой 120 микрон, для глянца — полированные. Но если частота вращения не синхронизирована с конвейером, получаются полосы. Раз в месяц проводим юстировку — занимает 4-5 часов простоя цеха.

Браковка: что скрывают от заказчика

Даже при идеальных настройках 8-9% продукции идёт в отбраковку. Основные дефекты уф-плиты — невидимые на первый взгляд: микротрещины у кромок после фрезеровки (проявляются через 2-3 недели хранения) и локальные помутнения лакового слоя. Мы такой материал пускаем на технологические нужды — например, для тестовых образцов или изготовления оснастки.

Интересный случай был в 2018 году: заказчик жаловался на ?пыление? поверхности. Оказалось, проблема в финишном УФ-лаке — его вязкость не соответствовала скорости конвейера. Пришлось разрабатывать индивидуальный график замены фильтров в системе подачи.

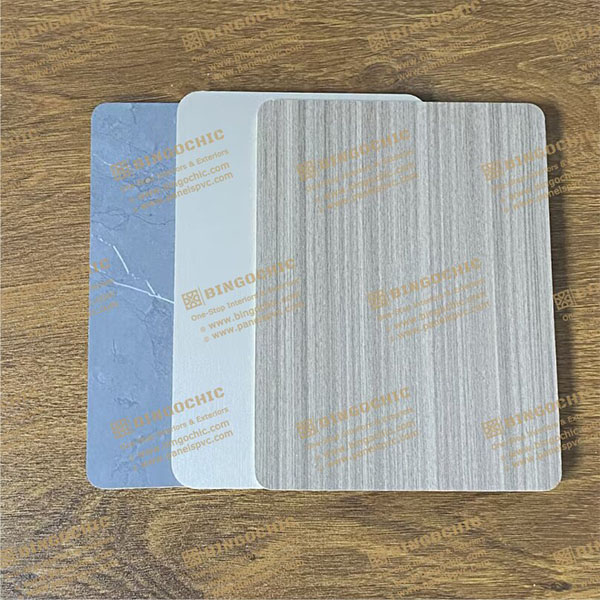

Сейчас внедряем систему оптического контроля с камерами 4K, но пока 30% брака всё равно выявляется вручную — человеческий глаз лучше видит градиенты цвета. Особенно для коллекций ?под мрамор?, где даже небольшие пятна неприемлемы.

Логистика как часть технологического процесса

Для 2-миллиметровой уф-плиты транспортировка — отдельная история. Мы перешли на вертикальные паллеты после того, как в 2016 году потеряли партию из-за ?прогиба? при горизонтальной перевозке. Теперь каждый лист фиксируется в раме с EVA-прокладками — себестоимость выросла, но рекламаций стало втрое меньше.

Складское хранение тоже имеет особенности. Плиты нельзя ставить ближе 1,2 м от окон — УФ-излучение со временем меняет оттенок белых коллекций. Мы в Бингу Чжигуан даже разработали специальные светофильтры для окон цеха — обычные жалюзи не спасают от рассеянного света.

Зимой добавляется проблема конденсата при разгрузке. Пришлось покупать тепловые завесы для дверных проёмов — без этого на плитах появлялись микротрещины из-за перепада температур в 15-20 градусов за 10 минут.

Экономика производства: о чём молчат технологи

Себестоимость 2-миллиметровой уф-плиты на 40% состоит из сырья, но многие недооценивают энергозатраты. УФ-печь потребляет до 380 кВт/ч, а пиковые нагрузки при запуске могут ?сажать? напряжение во всём цехе. Пришлось ставить стабилизаторы на каждую линию.

Отходы производства — отдельная статья. Обрезки кромок мы перерабатываем в техническую плиту, но для этого нужна дробилка с системой аспирации. Без неё ПВХ-пыль оседает на оборудовании и сокращает его ресурс.

Сейчас рассматриваем переход на би-углеродные лаки — они дороже, но сокращают время полимеризации на 12%. Правда, для этого придётся менять лампы в печи... В общем, в производстве уф-плит нет мелочей — каждый параметр влияет на итог.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Фабрика пвх панелей для ванной комнаты

- Дешевые поставщики пвх-панелей для внутренней отделки

- Стеновая панель из пвх 300 мм

- Поставщики листов пвх толщиной 5 мм

- Производители защелкивающегося крепежа в китае

- Пвх вспененный лист

- Дешевые пвх уголки 10х10 завод

- Дешевая 3d пвх панель для стен

- Дешевая фабрика 200-миллиметровых стеновых панелей

- Oem3d пвх стеновая панель