Завод по производству 3-миллиметровой уф-плиты

Когда слышишь про 3-миллиметровую уф-плиту, многие думают — ну, тонкий пластик с плёнкой, чего тут сложного? А попробуй добейся, чтобы на всей партии не было микротрещин после каландра. Мы в Бингу Чжигуан с 2001 года бились над этим, пока не поняли: главное — не толщина, а как УФ-смола ложится на основу при 85°C.

Почему именно 3 мм — не панацея для фасадов

В 2015-м мы запустили линию для уф-плиты 3 мм, рассчитывая на спрос от производителей кухонь. Но первые же отзывы показали: при резке под 45° для стыковки углов края крошатся, если переборщить со скоростью пилы. Пришлось добавлять в композит полипропиленовые волокна — не по ГОСТу, конечно, но практика показала, что без этого в российском климате плиты ведёт уже через сезон.

Кстати, о температуре отверждения. Изначально ставили УФ-лампы на 120°C — думали, так быстрее схватится. Оказалось, при перегреве верхний слой спекается, а нижний остаётся вязким. В итоге на готовых плитах появлялись ?облака? — матовые пятна, которые видно только под углом. Пришлось снижать до 85-90°C и увеличивать время экспозиции до 12 секунд. Да, производительность упала, но брак сократился с 17% до 3%.

Сейчас многие заказчики просят ?как у китайцев?, но там часто экономят на праймере. Мы в Бингу Чжигуан используем грунт на водной основе — он даёт усадку на 0,1 мм, зато не отслаивается при перепадах влажности. Да, себестоимость выше, но по нашим данным, такие плиты служат в панельных домах до 10 лет без пожелтения.

Оборудование: где чаще всего косячат с настройками

Наша первая линия — немецкий каландр 2003 года. Казалось бы, точность до микрона, но при переходе на российское сырьё (например, смолы от ?Нижнекамскнефтехима?) начались проблемы с пузырями. Выяснилось, что местные ПВХ-гранулы имеют другую степень полимеризации — пришлось менять температурный профиль зон дегазации. Сейчас держим 185°C в первой зоне вместо стандартных 195°C.

Важный момент — чистота транспортерной ленты. Однажды из-за микроскопической царапины на тефлоновом покрытии вся партия получилась с продольными полосами. Дефект заметили только после УФ-засветки — пришлось пустить плиты под гравировку, чтобы скрыть брак. С тех пор каждую смену проверяем ленту ультрафиолетовым детектором.

И да, про 3-миллиметровую уф-плиту часто забывают, что её нельзя охлаждать резко. После печи полимеризации мы сначала держим листы в буферной зоне при 40°C, и только потом подаём на охлаждающие валы. Если сразу на холод — внутренние напряжения гарантированы.

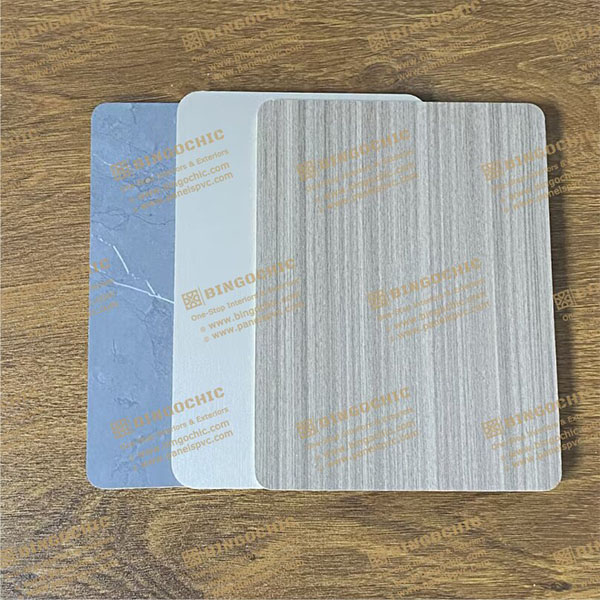

Декоративный слой: почему матовые текстуры сложнее глянца

С глянцевыми плёнками проблем меньше — они равномерно растягиваются при ламинировании. А вот с матовыми (типа ?шагрень? или ?лён?) вечно беда: если температура валов хоть на 5°C ниже нормы, остаются незапечатанные микропоры. Потом в них забивается пыль — через полгода фасад выглядит грязным. Мы для таких случаев держим отдельный запас плёнки с запасом по адгезии +15%.

Кстати, о цветах. Стандартный ?белый снег? для уф-плиты — самый капризный. Даже при идеальных настройках после УФ-воздейщения появляется лёгкий кремовый оттенок. Пришлось разработать свою рецептуру с голубыми оптическими отбеливателями — теперь цвет остаётся стабильным даже под прямым солнцем.

Ещё один нюанс — обработка кромки. Для 3 мм нельзя использовать стандартные фрезы для МДФ — они дают сколы. Пришлось заказывать твердосплавные диски с углом заточки 15° вместо 25°. Да, дороже, но торец получается идеально ровным, без ?бахромы?.

Экология: не просто маркетинговый ход

Когда мы в Бингу Чжигуан переходили на бессвинцовые стабилизаторы, многие поставщики уверяли, что это ухудшит термостабильность. Частично так и было — при пробных запусках материал начинал желтеть уже при 75°C. Помогло добавление кальций-цинковых композиций — хоть и пришлось перенастраивать экструдер, зато теперь наша 3-миллиметровая уф-плита проходит даже жёсткие европейские нормативы по выделению летучих веществ.

Кстати, про водопоглощение. По стандарту допустимо до 0,5%, но для ванных комнат мы специально добавляем гидрофобизаторы — выходит дороже, зато плита не деформируется даже при постоянном контакте с паром. Проверяли в саунах — через 3 года геометрия отклоняется не более чем на 0,3 мм.

Отходы производства — отдельная история. Раньше крошку от кромкообрезки просто отправляли на полигон. Сейчас измельчаем и добавляем до 7% в основную массу — конечно, только для технических коллекций, где не важен идеальный цвет. Но за год экономим около 12 тонн первичного сырья.

Логистика: тонкости, которые не учедут в теории

С транспортировкой 3-миллиметровых листов всегда головная боль — если положить вертикально, может повести ?парусом?. Пришлось разрабатывать специальные кассетные поддоны с фиксацией по углам. Но и тут есть нюанс: при температуре ниже -15°C ПВХ становится хрупким — поэтому зимой грузим только в отапливаемых фурах, хоть это и +20% к стоимости доставки.

Ещё важно, как хранить на складе. Раньше ставили поддоны друг на друга — нижние листы через месяц получали микротрещины от точечной нагрузки. Теперь используем прокладки из вспененного полиэтилена между каждым слоем. Да, занимает больше места, но сохраняем качество.

И последнее — упаковка. Обычная стретч-плёнка не подходит — создаёт статическое напряжение. Перешли на антистатические пакеты с перфорацией, хоть это и удорожает упаковку на 3 рубля за м2. Зато на объекте плиты не притягивают пыль durante монтажа.

Что в итоге

Сейчас наш завод выпускает около 4000 м2 3-миллиметровой уф-плиты в сутки — немного по меркам гигантов, но зато можем делать мелкие партии под конкретные проекты. Например, для ремонта в детсадах добавляем в состав антимикробные присадки — спрос пока небольшой, но принципиально важно для нашей философии экологичности.

Главный урок за эти годы — не бывает мелочей в производстве. Даже цвет транспортной ленты влияет на нагрев материала (чёрная поглощает ИК-излучение сильнее). Приходится постоянно экспериментировать, иногда возвращаться к, казалось бы, отбракованным решениям. Как с той же температурой каландра — в итоге вернулись к настройкам 2008 года, просто добавили стадию вакуумирования.

Если бы сейчас начинали с нуть — возможно, купили бы не немецкую, а корейскую линию. У них лучше система охлаждения валов, хоть и точность ниже. Но в целом — технология отработана, брак стабильно ниже 4%, а главное — продукт действительно соответствует нашему девизу о создании здоровой среды. Пусть это звучит пафосно, но когда видишь, как твои плиты десятилетиями служат в больницах и школах — понимаешь, что все эти годы возни с миллиметрами и градусами были не зря.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пенооблицованная сплошная плита – сплошная плита CPC

Пенооблицованная сплошная плита – сплошная плита CPC -

Пенооблицованная сплошная плита – сплошная плита WPC

Пенооблицованная сплошная плита – сплошная плита WPC -

Проект WPC

Проект WPC -

Зажимы – Серия из нержавеющей стали

Зажимы – Серия из нержавеющей стали -

Доступные слоты

Доступные слоты -

Панель ПВХ – серия 250 мм

Панель ПВХ – серия 250 мм -

Декоративная линия – серия SPC

Декоративная линия – серия SPC -

Проект

Проект -

Серия PU Камень-F

Серия PU Камень-F -

Алюминиевый сплав – 9 мм

Алюминиевый сплав – 9 мм -

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW

Пенооблицованная сплошная плита – сплошная плита WPC-сплошная плита IW -

Алюминиевый сплав

Алюминиевый сплав

Связанный поиск

Связанный поиск- Производители дешевой напольной плитки пвх

- Завод пвх панелей для потолка

- Oem ламинированная доска

- Ведущая внутренняя обшивка

- Дешевые интегрированные стеновые панели

- Китайский завод белых потолочных панелей пвх

- Оптовые пвх панели для интерьера

- Завод по производству пвх-уголков

- Завод белых стеновых панелей пвх

- Поставщики пвх панелей для ванной комнаты